Kiro Building Note 10

AI와 함께 공부하고 도전하는 실력이 나날이 늘고 있다. AI 없었으면 이 정도의 학습량과 도전은 절대 못했을 것 같다.

엔지니어!

오늘 문득 스스로 뿌듯해졌다.

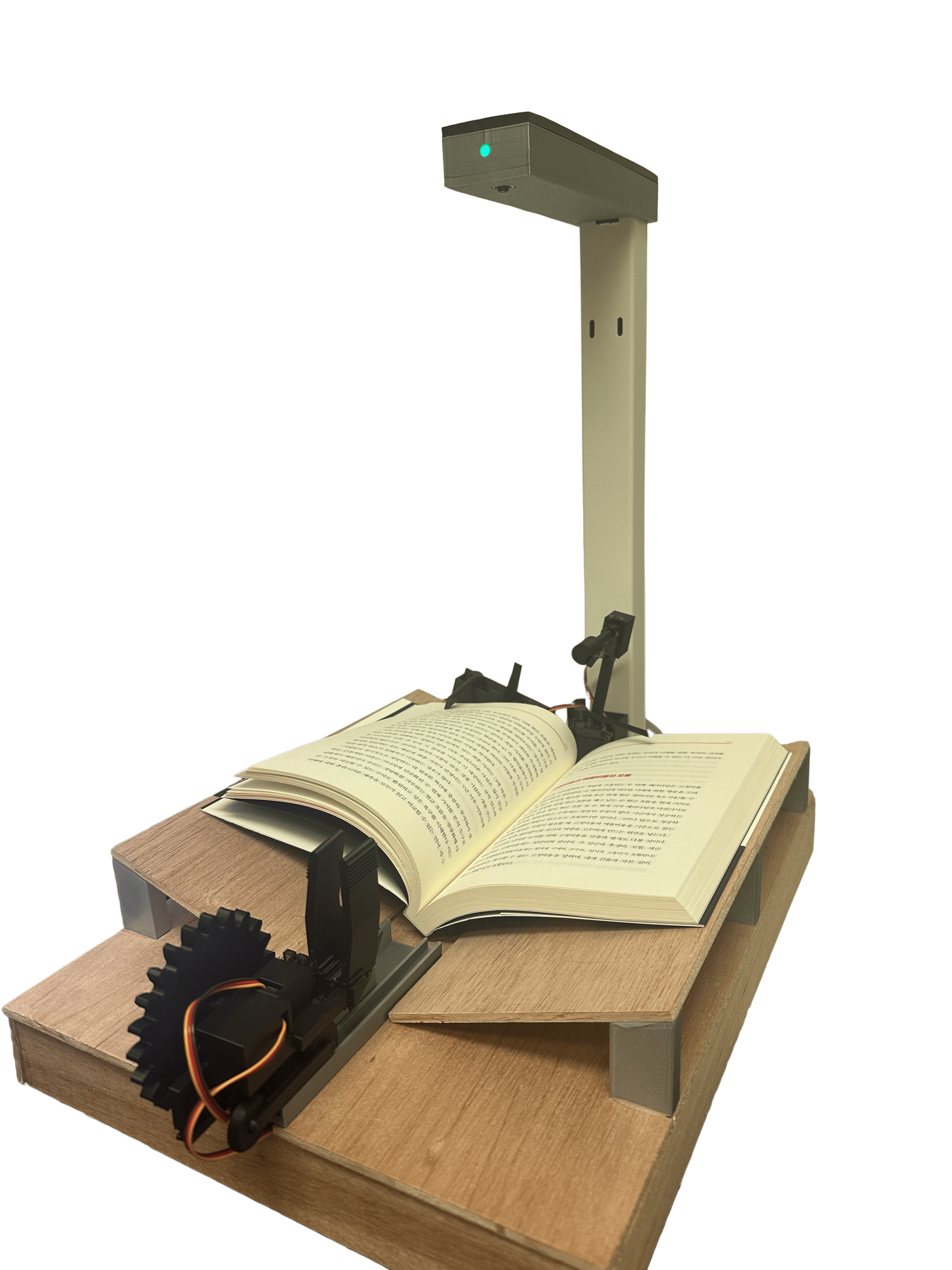

22살의 나는 백엔드 엔지니어 -> 풀스택 엔지니어, 23살에 ML엔지니어라고 스스로 불렀다. 24살부터 코르카에서 다양한 업무들을 하게 되면서 스스로를 소프트웨어 엔지니어라고 불렀다. 그렇게 28살까지 살았는데 지금 이것도 더 벗어나 엔지니어가 되고 있다. 이제 하드웨어 엔지니어링도 소프트웨어 엔지니어링과 크게 다른 것 없는 그냥 엔지니어링처럼 느껴진다.

모든 것들을 거인의 어깨 위에서, 누군가 만들어둔 발판 위에서 빠르게 새로운 가치를 만들고, 제일 임팩트 있는 것부터 하나하나씩 내 것으로 바꿔가고, 여러 모듈을 합치고, 복잡한 건 나누고, 분할정복하고 다 똑같다. 소프트웨어도 처음엔 패키지, 라이브러리들 위에서 빠르게 가치를 만들어내지만 그 이후엔 하나씩 내 것으로 만들고 최적화하고 성능을 끌어올리면서 엔지니어링한다.

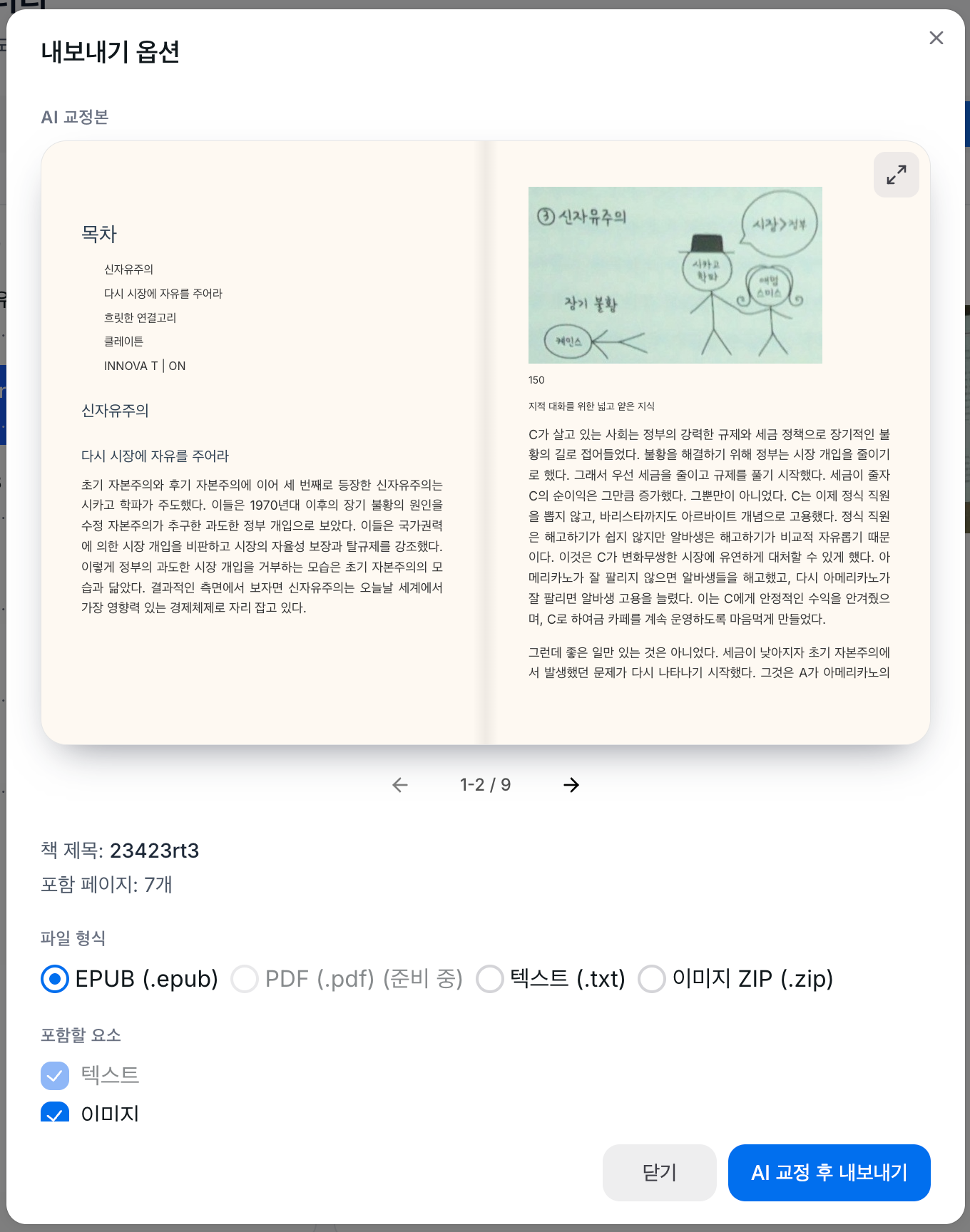

고객 피드백

우선 고객들에게 피드백을 받고 있다. 제일 급한 것부터 하나씩 처리할 예정이다. 거의 대부분 투두 리스트에 있긴 했으나 1순위는 아닌 것들도 좀 있었다. 다 1순위로 올려서 빠르게 해결해볼 예정이다.

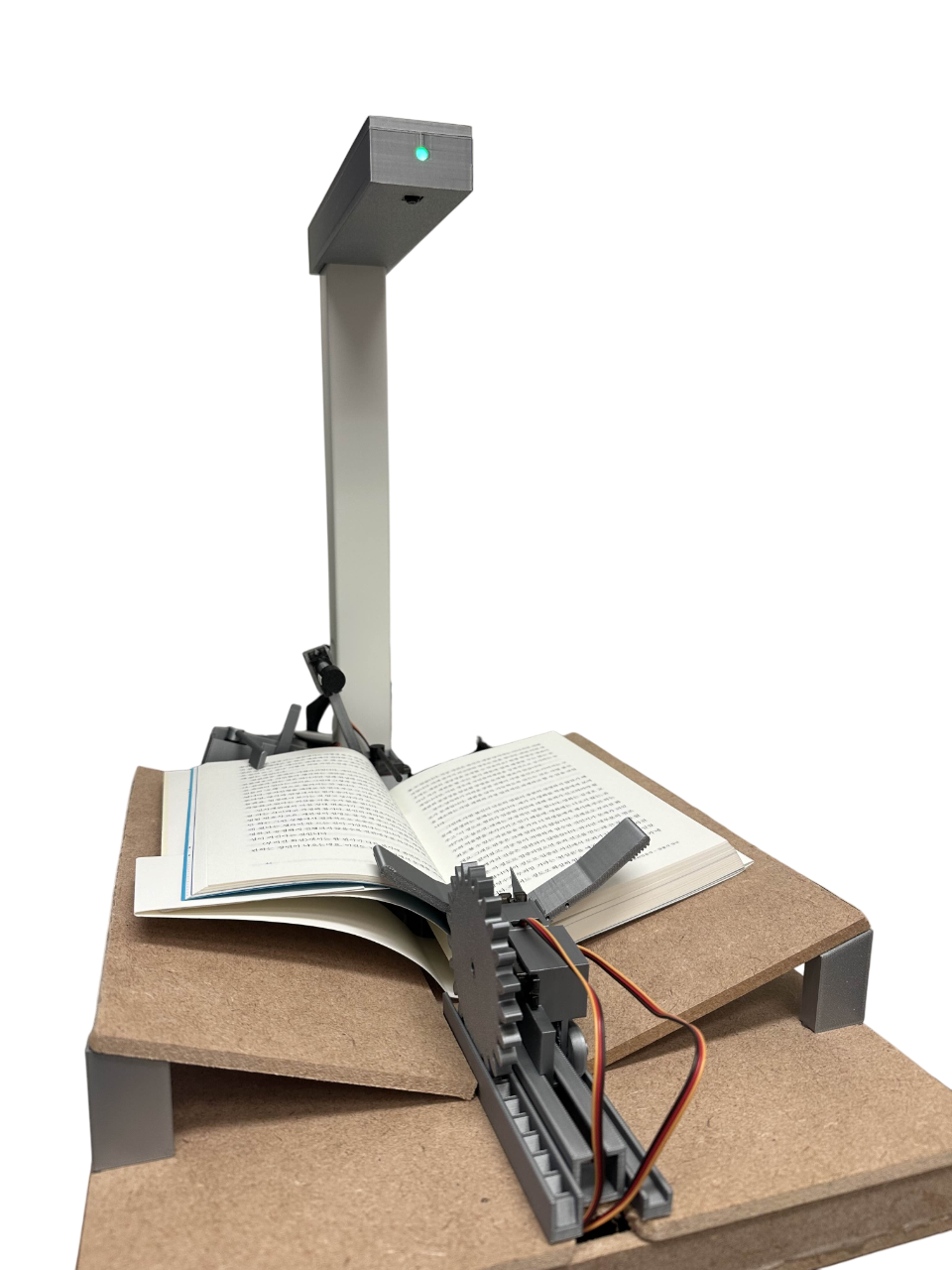

여러 피드백 중 제일 급한 피드백은 1. HTML 변환 시 오타가 너무 많다., 2. 책등 쪽이 제대로 안 펴져서 글자 인식이 제대로 안된다. 2개였다.

카메라

HTML 변환 시 오타가 너무 많은 제일 큰 이유는 카메라 성능 이슈이다. USB웹캠 로지텍 C270을 쓰고 있는데 최대 해상도가 1280x960이다. DPI (dot per inch)가 300 정도가 나와야 글자 인식이 되는데 A5 크기 책 기준 양면을 C270으로 찍으면 DPI 87 정도 나온다. 약 4배 정도 화질 개선이 필요하다.

예전에 카메라 테스트를 할 때 라즈베리파이 카메라(ov5647 센서 모듈)를 사뒀는데 이걸로 한번 테스트해봤다.

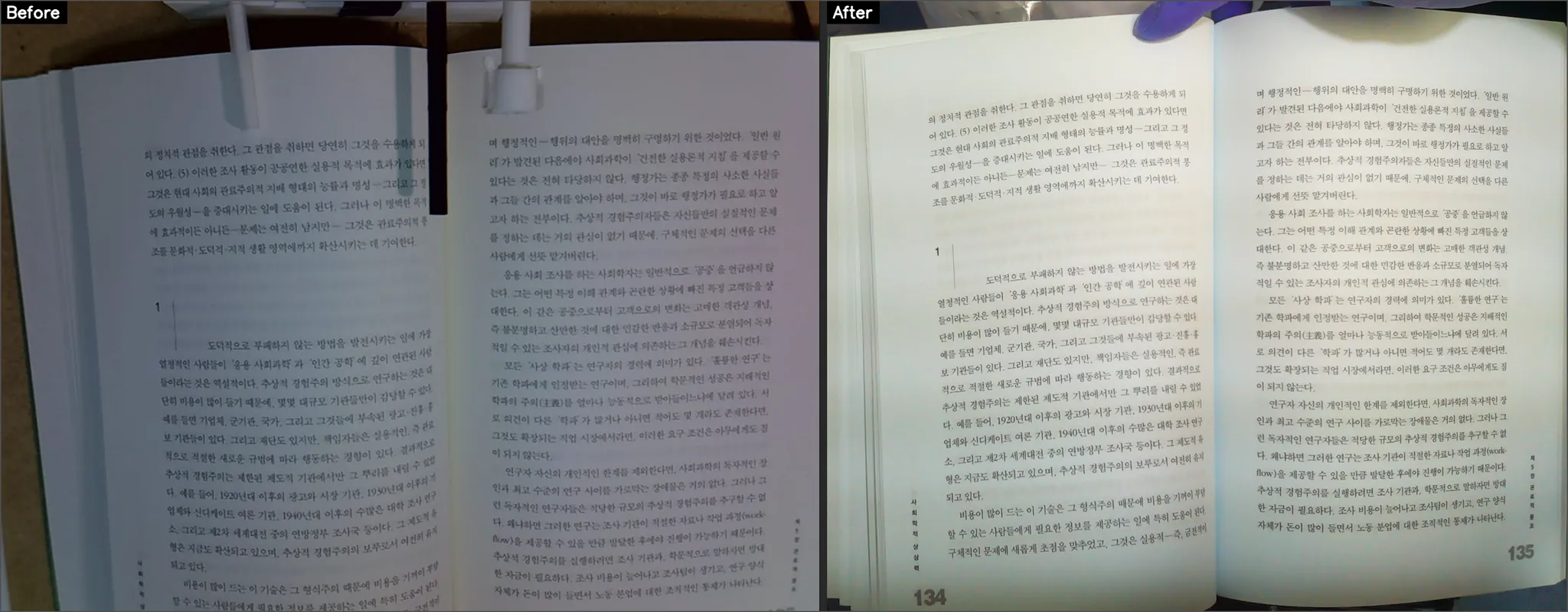

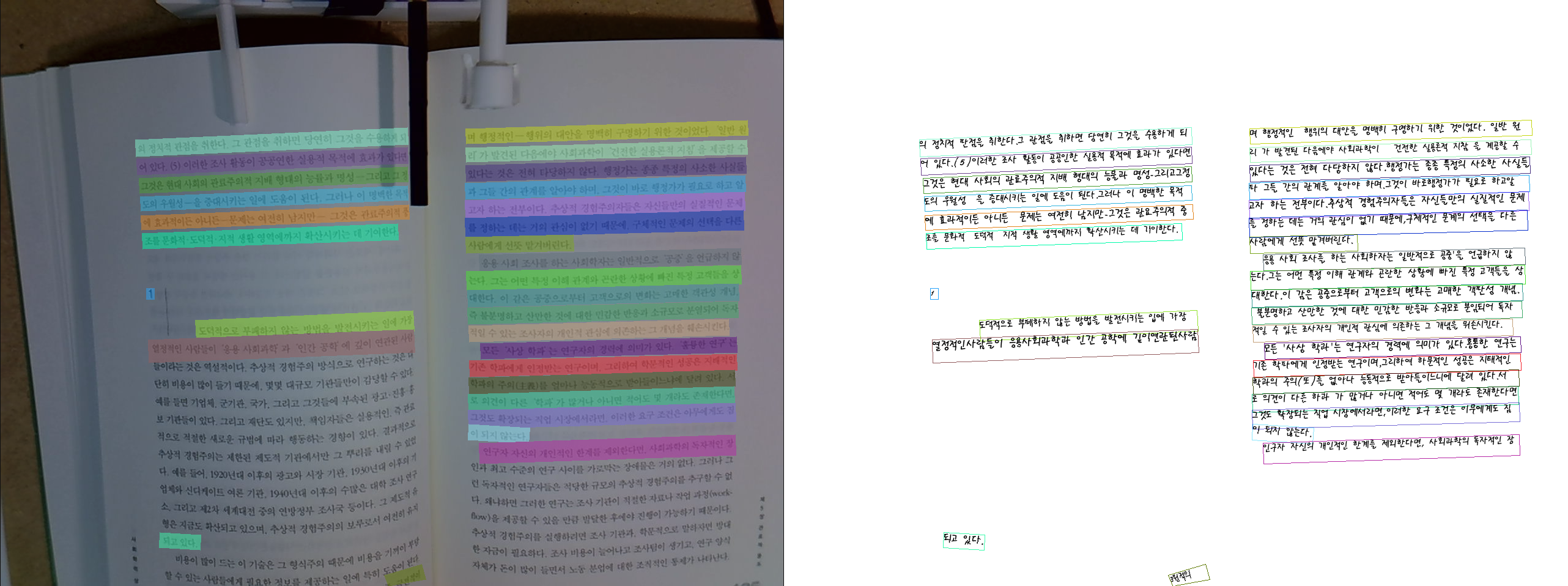

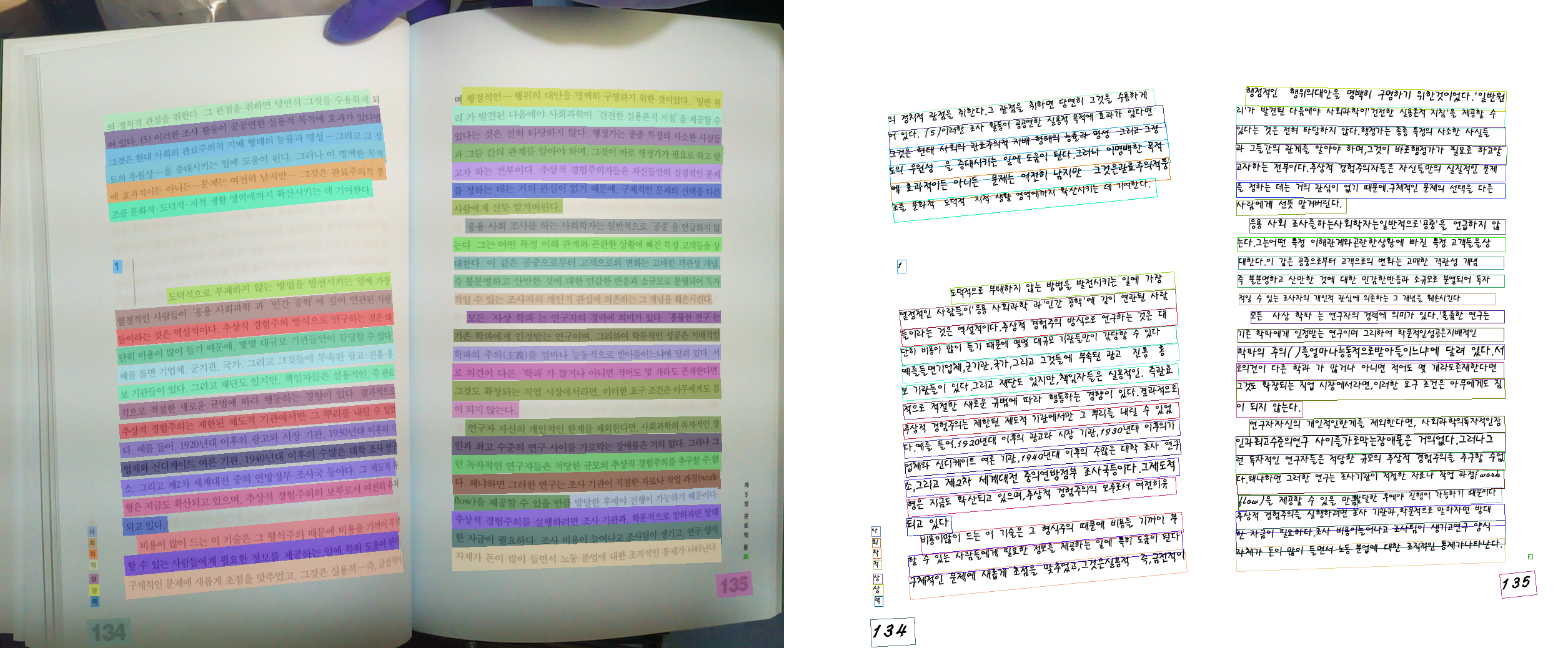

확대해서 보면 화질 차이가 꽤나 유의미하게 난다. 라즈베리파이 카메라 해상도는 2592 x 1944로, DPI 234 정도 된다. DPI 300에는 살짝 모자라지만 꽤나 큰 개선이다.

실제로 OCR하면 차이를 명확히 볼 수 있다.

그럼 왜 과거의 이태호는 USB웹캠을 했는가! 그 이유는 아래에서 공개된다. 분명 또 그럴 만한 이유들이 있었다.

이 라즈베리파이 카메라 외에도 다른 카메라들도 많아서 내가 선택해야 하는 기준부터 우선 정했다.

기준

- 인터페이스 유형

- USB: 플러그 앤 플레이, 어디든 연결 가능. 길이 자유로움. 다만 대역폭(특히 USB2.0)이 제한됨.

- CSI (MIPI): 라즈베리 전용, 고속·저지연, 화질 우수. 길이는 제한적(30~60cm).

- 내가 필요한 것: USB(편의성) 또는 CSI(품질), 상황 따라 선택 가능.

- DPI (해상도 환산)

- OCR 정확도를 위해 최소 300 DPI 권장.

- 5MP(1944px 높이) → A5 세로 234 DPI → 부족.

- 8MP(2448px 높이) → A5 세로 295 DPI → 거의 충족.

- 내가 필요한 것: 최소 5MP 이상, 8MP면 좋음.

- 가격

- 원가 압박이 크므로 2~3만 원대가 이상적.

- 5MP USB 모듈은 1~2만 원대, 8MP는 3만 원대 이상.

- 내가 필요한 것: OCR 품질을 확보하면서도 3만 원 이내.

- 화각 (Field of View)

- 좁으면 글자가 크게 보이지만 책 전체가 안 담김.

- 넓으면 책 전체가 들어오지만 왜곡 생김.

- 내가 필요한 것: A5 책이 40cm 거리에서 화면에 꽉 차도록 적절한 FOV (~60°).

- 오토포커스 (AF)

- AF 있으면 다양한 책 두께/높이에 대응.

- 고정초점이면 설치 거리 고정 필요.

- 내가 필요한 것: 40cm 고정 환경에서는 AF 없어도 됨.

- 다만 고객 편의를 위해선 AF 지원 옵션 고려.

- 호환 제어보드

- 라즈베리파이: 범용성·개발 편의성 최고.

- 중국산 SoC: 저가, ISP 내장. 자료 부족, 개발 난이도 높음.

- ESP32-CAM: 초저가, 화질 낮음.

- 내가 필요한 것: 현재는 라즈베리파이, 장기적으론 저가 SoC 전환 가능성 열어두기.

1줄 요약해보면!

USB면 좋지만, 화질 개선을 위해 CSI 사용을 감수해야 하고, 최소 5MP는 되어야 하고, 가격은 3만원 이내, 화각은 화각에 따라 넥 길이 조절하면 되니 크게 상관없고, 오토포커스도 있으면 좋긴 한데 헤드 높이 어차피 고정이니 크게 상관없고, 호환제어보드는 나중에 라즈베리파이 안 쓰게 될 수도 있지만 당분간은 파이이니 파이에서 동작 가능한 카메라를 찾아보자!

| 후보 | 인터페이스 | 해상도 / DPI (A5 세로) | 가격대 | 화각 | AF 지원 | 보드 호환성 | 평가 |

|---|---|---|---|---|---|---|---|

| Logitech C270 웹캠 | USB2.0 | 1280×720 → ~87 DPI | 3만 원대 | 좁음 (~55°) | 고정 | PC/파이 | OCR엔 해상도 턱없이 부족 |

| OV5647 (Pi V1) | CSI (2레인) | 5MP, 1944px → ~234 DPI | 1~1.5만 원 | 보통 (~65°) | 고정 | 파이 | 싸지만 구형, OCR엔 부족 |

| OV5640 USB 모듈 | USB2.0 | 5MP, 1944px → ~234 DPI | 1.5~3만 원 | 보통/광각 옵션 있음 | 일부 AF 있음 | PC/파이 | 저가, AF 가능, 그러나 DPI 부족 |

| IMX219 (Pi V2) | CSI (2레인) | 8MP, 2448px → ~295 DPI | 2.5~3만 원 | 보통 (~62°) | 고정 | 파이 | OCR 적합, 가성비 우수 |

| IMX477 (Pi HQ) | CSI (4레인) | 12MP, 3000px+ → 360 DPI↑ | 6만 원+렌즈 | 렌즈 교체 가능 | 수동(렌즈 기반) | 파이 | 최고 화질, 원가 부담 큼 |

| IMX179 USB 모듈 | USB2.0 | 8MP 이상, 3000px+ → 360 DPI↑ | 3~4만 원 | 모델별 다름 | 일부 AF | PC/파이 | 스펙 다양, 검증 필요 |

| ESP32-CAM (OV2640) | DVP (ESP32 전용) | 2MP → ~120 DPI | 5천 원대 | 보통 | 고정 | ESP32 | 초저가, 화질 낮아 OCR 불가 수준 |

여기에서 2MP 이하와 3만원 초과 후보를 모두 제거하면 OV5647, OV5640, IMX219 3개가 남는다.

이제 CSI에 대한 이해를 해보자.

CSI 구조

- MIPI CSI-2: 고속 직렬 차동 신호(D-PHY).

- 구성:

- Clock Lane (차동) → 픽셀 데이터 타이밍 맞춤.

- Data Lane (차동 2쌍) → RAW 이미지 데이터 전송.

- I²C (SDA/SCL) → 센서 레지스터 제어.

- 전원 & GND.

CSI는 15 lane이 있고 clock, data, control, power 4가지 타입이 존재한다.

길어질 때 문제

- 신호 감쇠: 얇은 FFC에서 1Gbps급 신호가 약해짐 → 픽셀 손실.

- 노이즈/크로스토크: 주변 모터·전원 EMI 간섭.

- 지터 증가: 클럭과 데이터 타이밍 어긋남 → 화면 줄, 프레임 깨짐.

- 재전송 없음: CSI는 스트리밍이라 깨진 데이터는 그대로 손실.

해결 방법

- 짧은 케이블(30cm 이내) 사용 권장.

- 롱 FFC 케이블 (50~60cm) 사용 시 → 안정성 떨어질 수 있음.

- Extension Board: 신호 리타이밍/리피터 보드 사용.

- CSI-to-HDMI Kit: 신호를 HDMI로 변환해 전송(2m 이상 안정).

- 차폐·배선 관리: 노이즈원(모터, LED)와 멀리 배치.

🔌 USB 카메라 모듈 (예: OV5640 USB 버전)

- 장점

- 플러그 앤 플레이 → 라즈베리파이든 PC든 그냥 꽂으면 UVC 장치로 바로 인식

- 케이블 길이 자유롭고, 연장선도 쉽게 구할 수 있음 (수 m도 가능)

- 보드 고정/위치 조정 유연함

- 단점

- 대역폭 한계 (특히 저가 모듈은 1080p 이상에서 프레임 드랍 가능)

- ISP(이미지 시그널 프로세서) 품질 편차 → 화질 안정성 떨어짐

- 고해상도 모델 중에는 “스펙 뻥튀기”도 많음 (12MP라고 해도 실제는 5MP 센서 업스케일)

CSI와 USB에 대한 이해를 해보았다. USB는 결국 전달할 때 압축이 필요해서 카메라가 5MP를 지원해도 보드로 5MP가 100% 전달되지는 않는다고 한다. 이는 물론 실험이 필요한 부분이라 확실하진 않으나 OV5640 USB 모듈이 구하기가 어려운 관계로 CSI로 해결하기로 결심했다. IMX219도 현재 모듈이 구하기가 어려워 제일 구하기 쉬운 OV5647로 테스트해볼 예정이다. 다만 현재 FFC케이블의 길이가 15cm인데 헤드까지 가려면 50cm가 추가로 필요해서 30cm, 50cm, 100cm 케이블을 각각 하나씩 구매했고 중간 신호 감쇠를 상쇄시켜주기 위한 CSI extension board까지 구매했다. 수요일에 다 오면 테스트해보고 앞으로 생산하는 모든 Kiro의 카메라를 OV5647로 교체 예정이다.

플레이트

과연 어떤 재료로 플레이트를 만들어야 할까?! 나의 기준을 정리해보았다

기준

- 구조적 강성

- 손이나 책 무게가 눌렸을 때 휘어짐이 거의 없어야 함.

- 최소 굽힘 강도 > 60 MPa, 탄성계수(E) 2 GPa 이상 권장.

- 비투명성

- 내부가 보여서는 안 됨 → 투명 소재(투명 아크릴, PC, 유리)는 제외.

- 아크릴을 쓸 경우 검정색(블랙 아크릴), 혹은 단색 무광택 컬러판.

- 외관 품질

- 무광/매트 마감이 반사광 억제 + 고급스러움.

- CNC/레이저 절단 후 사포 → 샌딩 → 코팅(락카 or 우레탄) 가능.

- 플라스틱류는 스크래치에 취약 → 외주 시 표면 보호 필름 포함 요청.

- 가공/외주성

- 10대 이내 소량생산 → 금형/사출은 불가. CNC, 레이저, 라우터 등으로 제작해야 함.

- CAD/DXF 도면 제공하면 아크릴, ABS, 알루미늄 모두 가공 가능.

- 무게

- 휴대성 고려 → 너무 무겁지 않게.

- MDF 2.5cm = 약 3kg/판 (30×40cm 기준).

- 아크릴 2.5cm = 약 2.7kg/판.

- 알루미늄 2.5cm = 약 8kg/판 (무겁고 과도).

- 휴대성 고려 → 너무 무겁지 않게.

- 내구성

- 반복 눌림에도 변형이 없어야 함.

- 습기 영향 (MDF는 취약) → 코팅 필수.

- 열 변형 (아크릴/ABS는 고온에서 휨 가능) → 사용 환경 고려.

- 비용

- 3만원 이하여야 함

강성, 비투명성, 외관 품질, 가공/외주성, 무게, 내구성, 비용 7가지 기준으로 여러 재료들을 평가해보았다.

| 재질 | 대표 등급/종류 | 강성 | 무게 | 내식성 | 외관/마감 | 가공성(판금) | 예상 단가(10대) | 특징/비고 |

|---|---|---|---|---|---|---|---|---|

| 목재류 | MDF | 중간 (두껍게 써야) | 무거움 | 습기 약함 | 도색/시트 필요 | CNC 컷 쉬움 | 1만 내외 | 프로토/내부용, 외관 약함 |

| 플라스틱류 | 아크릴 (PMMA) | 중간↓ (휘어짐) | 가벼움 | UV/스크래치 약함 | 유광/무광 다양 | 레이저컷 용이 | 1~2만/ea | 불투명 3T + 리브 보강 필요 |

| ABS | 중간 | 가벼움 | 보통 | 무광 사출질감 | CNC/밀링 필요 | 2~3만/ea | 크기 커지면 뒤틀림 | |

| HIPS | 낮음 | 매우 가벼움 | 낮음 | 저가 무광 | CNC/컷 쉬움 | 1~2만/ea | 저렴하지만 강성 부족 | |

| PC (폴리카보네이트) | 높음 | 가벼움↑ | 내충격/내열 우수 | 투명 기본 → 착색 필요 | CNC/컷 가능 | 4~6만/ea | 강성 최고 플라스틱, 비쌈 | |

| PVC (발포/경질) | 중간 | 무거움 | 보통 | 반광/무광 | 절단·CNC 용이 | 2~3만/ea | 산업용 느낌, 외관 덜 세련 | |

| 알루미늄 | 5052-H32 | 중간 (리브 필요) | 가벼움 (1.0kg/3T) | 보통 → 아노다/도장 필요 | 아노다이징 깔끔 | 절곡/레이저 잘됨 | 5~7만/ea | 판금에 가장 흔히 쓰임 |

| 6061-T6 | 중간↑ | 가벼움 | 보통 | 아노다이징 외관 최고급 | CNC/절곡 모두 가능 | 8~10만/ea | 노트북 유니바디, 고급감 | |

| 강철(철판) | SS400 (연강) | 높음 | 무거움 (~2.8kg/3T) | 녹 잘 생김 → 도장 필수 | 도장 후 무난 | 판금 매우 흔함 | 2~3만/ea | 가장 저렴, 내부/산업용 |

| SPCC (냉간압연) | 높음 | 무거움 | 녹 잘 생김 → 도장 필요 | 표면 매끈, 도장 시 외관 제품급 | 판금 흔함 | 2~3만/ea | 전자제품 케이스, 추천 | |

| SGCC (아연도금강판) | 높음 | 무거움 | 도금층 덕분에 내식성↑ | 은빛/거칠 → 도장 가능 | 판금 흔함 | 2~3.5만/ea | 가전/전기박스에 흔함 | |

| 스테인리스 | SUS304 | 매우 높음 | 무거움 (~2.8kg/3T) | 녹 거의 없음 | 자체 표면 고급 (헤어라인/미러) | 절곡 가능, 강도↑ | 5만~↑/ea | 의료·주방기기, 외관 고급 |

| SUS316 | 매우 높음 | 무거움 | 304보다 ↑ (해수/약품) | 외관 304와 유사 | 절곡 난이도↑ | 6만~↑/ea | 해양/화학 환경, 과잉스펙 | |

| SUS430 | 높음 | 무거움 | 내식성 낮음 | 저가, 자성 有 | 절곡 용이 | 3만~↑/ea | 저가 가전, 녹 우려 |

크게 목재, 플라스틱, 금속 3가지 카테고리로 나뉘고 금속은 알루미늄, 강철, 스테인리스 3개로 나뉜다. 기존에 목재로 직접 만들었으나 이는 내 생산 시간을 많이 잡아먹고 고객이 쓸 때 나무에서 나오는 먼지나 촉감 등이 좋지 않아 UX 개선 및 생산 최적화를 위해 필요한 작업이었다.

프로토타입 v1.0을 내놓은 이후이기에 이번에 그 이상으로 스텝업하고 싶어 다양한 재료들을 알아보았다. 또한 내가 원하는 플레이트를 만들기 위한 디테일들을 전문가들과 대화 나누면서 공부했다.

1. 하우징 제작 방식

- CNC 통짜 가공 (= 절삭)

- 알루미늄 블록을 통째로 깎아내는 방식 → 애플 맥북 유니바디 같은 고급 외관

- 장점: 정밀도·외관 최고

- 단점: 소재 낭비 심하고, 소량 제작 단가 ↑↑

- 판금 (레이저 컷팅 + 밴딩)

- 평판을 자르고 절곡해서 박스 구조 제작

- 장점: 소량 생산 단가 ↓, 강성 확보 용이, 변형 적음

- 단점: 디자인 자유도는 CNC보다 제한

- 👉 네 조건에 가장 적합한 방식

2. 강성 확보 방법

- 플랜지(Flange): 테두리 절곡 → 판을 박스빔처럼 강화

- 햇채널(Hat Channel) 리브: 중앙에 보강대 → 큰 면적 눌려도 휘지 않음

- 두께

- 알루미늄: 2T + 리브 필요 / 3T면 플랜지로도 OK

- 철/서스: 1.6~2T만 돼도 강성 충분

3. 나사 체결 방식

- 사라머리(Countersunk, CSK): 머리가 매립되어 외관 평평

- 버튼헤드(Button Head): 둥글게 튀어나옴, 내부 조립용

- 구멍 종류

- Through hole: 그냥 뚫린 구멍 (나사 통과)

- Clearance hole: 나사보다 살짝 크게 뚫어 헐겁게 통과

- Countersink hole: 사라머리 나사 머리 매립용 원뿔 홈

- 판금 2T~3T 체결

- 직접 탭 가공은 약함 → 리벳너트(PEM Nut) or 너트 삽입 추천

4. 재질별 특성

- 알루미늄 (5052-H32 / 6061-T6)

- 가볍고 가공성 좋음, 아노다이징 가능

- 단가 높아 3만 원 목표 충족 어려움

- 강철 (SS400 / SPCC / SGCC)

- 강성 뛰어나고 저렴, 단 무게↑

- SPCC 2T + 분체도장 → 전자제품 케이스 표준, 네 조건 충족 가능

- 스테인리스 (SUS304)

- 내식성 최고, 표면 자체가 고급 (헤어라인/미러)

- 무겁고 단가 5만 원↑

- 플라스틱류 (아크릴/ABS/PC 등)

- 가볍고 저렴, 강성 부족 → 리브 보강 필수

- 외관 고급감은 금속 대비 떨어짐

- MDF

- 저렴하지만 습기/외관 불리 → 프로토용

5. 표면처리

- 분체도장: 저렴, 내식성↑, 무광 블랙 등 색상 자유 → 목표 단가 적합

- 아노다이징: 알루미늄 전용, 외관 최고급, 단가 ↑

- 스테인리스: 헤어라인/미러 자체가 마감

6. 단가/무게 현실치

- 알루미늄 3T: 5~7만 원/ea (10대 소량), 무게 ~1kg

- SUS304 2T: 5만 원↑, 무게 ~2.8kg

- 철판 SPCC 2T: 2~3만 원/ea, 무게 ~2.8kg → 목표 조건 충족

- 아크릴 3T: 1~2만 원/ea, 보강 필수, 무게 ~1kg

이런 공부들을 통해 나의 최종 하우징 조건을 아래처럼 정했다.

최종 조건

- 구조 방식: 판금 (레이저 컷팅 + 밴딩) → CNC 가공 아님

- 내부 높이: 20 cm (외부 높이 아님)

- 무게 제한: 5 kg 이내

- 두께: 책 올려두거나 손으로 눌러도 휘지 않을 정도 (플랜지/리브로 보강)

- 나사 체결:

- 사라머리 M3 나사 (Countersunk Screw)

- Countersink hole 가공으로 외관 평평

- 외관 요구: 내부가 보이면 안 됨 (투명 금지)

- 생산 수량: 소량 (10대 정도)

- 가격 목표: 3만 원 이내/ea (가공+원자재 합계)

인사이트

오늘 배우고 결정한 것들은 기계공학, 재료공학, 산업공학, 산업디자인 4개가 섞인 어딘가다. 구조 방식이나 강성 확보 방법 등에 대한 이해가 꽤나 중요했다. 재료만 정해진다고 가격이 정해지는 것이 아니라 어떤 식으로 가공을 하는지가 훨씬 중요했다. 절삭이면 밴딩 대비 3-4배 가격이 올라간다. 절삭은 사용되는 원자재가 훨씬 커지고 원자재를 그대로 깍는 것이기 때문이다. 그에 반면 밴딩은 얇은 판을 잡고 휘어서 만들기에 원자재 비용이 매우 적다. 또한 강성 확보를 위해 보강재를 플레이트 중간에 두면 두께를 절반 이하로 낮춰도 되어 원자재 비용이 많이 감소한다. 마지막으로 원자재들마다 각자의 특성이 매우 확실하다. 강철은 싸지만 녹이 잘 슬고 무겁다. 플라스틱류는 가볍고 가공도 쉽고 싸지만 고급 느낌이 덜하다. (마치 다이소 같은 느낌이랄까? 저 다이소 좋아합니다!) 스테인리스나 알루미늄은 모든 것이 다 좋지만 비싸다.

결론

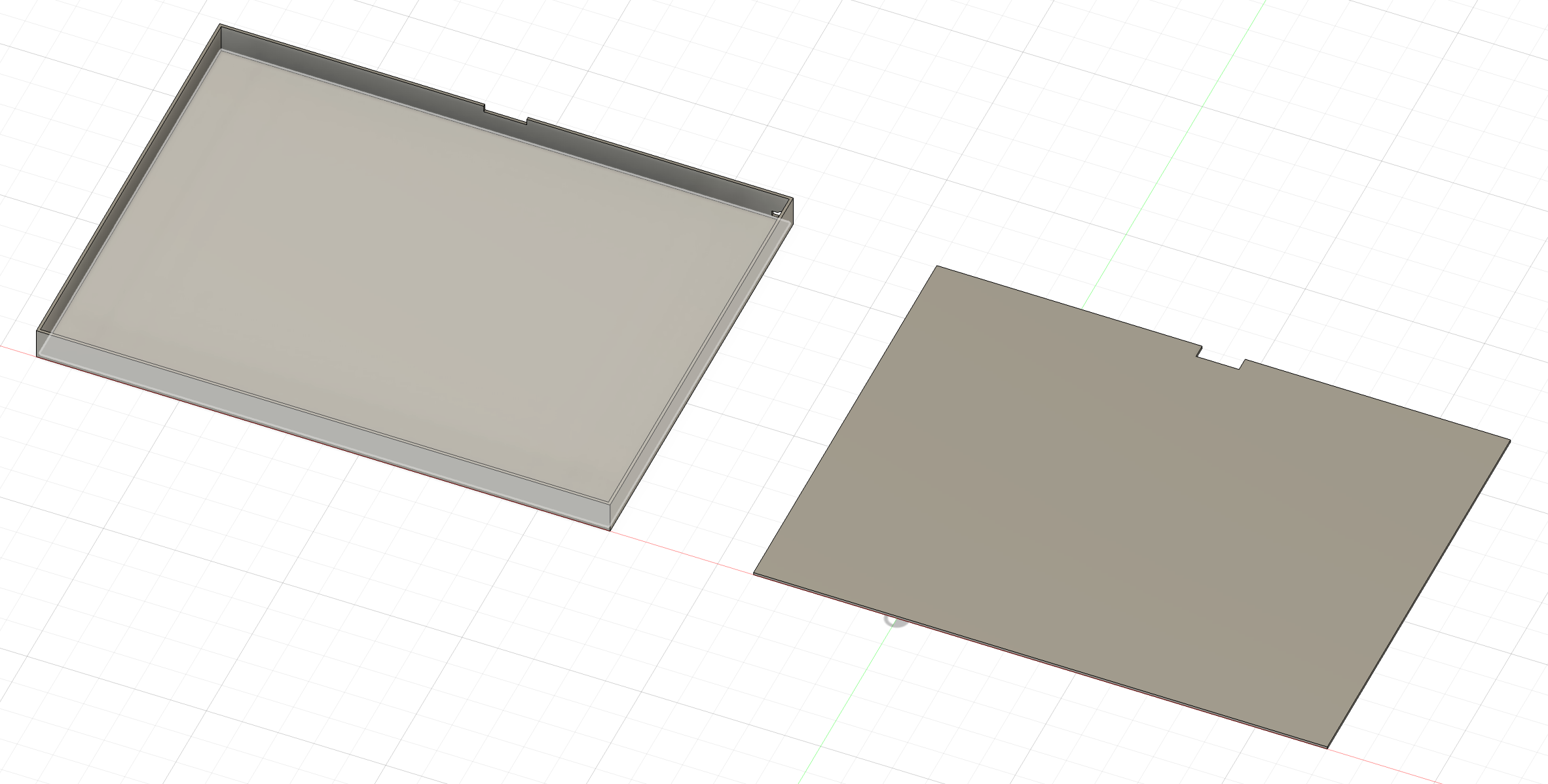

최종적으로 위 구조로 알루미늄5052 2T, 밴딩, 사라머리 M3 나사로 체결, 아노다이징 X, 컷팅 후 벤딩하고 용접 X 이렇게 샘플을 하나 받아보고 아크릴로 샘플 하나 받아보기로 했다. 위에 조건이 이것저것 많은 이유는 가격이 너무 비싸 최대한 많이 포기했다. 알루미늄 6061이 고급인데 이걸 포기하고 5052로 하고, 아노다이징도 해야 표면이 세련되는데 이것도 포기하고, 벤딩하고 용접 안하면 네귀퉁이가 부드럽게 안 이어지고 명확하게 선이 보이게 되는데 이것도 포기했다. 이번에 알루미늄 느낌만 한번 보는 방향으로!

그리고 당분간 생산은 아크릴로 1-2만원 정도로 하게 될 것 같다. 향후에 성능이 더 올라가고 더 브랜딩이 필요하면 그 때 다시 알루미늄으로 도전해볼 것 같다.

혹은!! 플레이트를 아예 없애는 방법도 생각하고 있다. 플레이트를 아예 없애면 암베이스에 바로 넥 붙이고 헤드 붙이게 되는 구조인데 이러면 책 아래쪽에서 잡아주는 건 앞으로도 없다고 생각하고 + 북홀더도 없는 구조가 되어서 생각을 좀 해보고 결론지을 것 같다.

오늘!

오늘 제어보드와 카메라가 어떻게 통신하는지, 연결 방식에 따라 어떻게 달라지는지, 카메라에 대해 깊은 이해를 해서 재밌었고, 플레이트를 업그레이드하면서 다양한 재료들에 대해 공부하고, 가공 방법들에 대해서 공부해서 알찬 하루였다.

내일은 "넘긴 페이지 펴기" 태스크를 꼭 1순위로 풀어내봐야지!